Menetelmä raudan menetyksen vähentämiseksi tekniikan suunnittelussa

Perusteellisin tapa on tietää suuren raudan kulutuksen syy, onko magneettinen tiheys korkea vai taajuus on suuri vai paikallinen kylläisyys on liian vakava ja niin edelleen. Tietysti normaalin tavan mukaisesti, toisaalta on välttämätöntä arvioida todellisuus niin paljon kuin mahdollista simulaatiopuolelta, ja toisaalta prosessin koordinaatiotekniikka vähentää raudan ylimääräistä kulutusta. Yleisimmän tavan mukaan hyvien piin teräslevyn käyttöä eri sovellusskenaarioissa on parempi tuoteryhmä.

1. Optimoitu magneettinen piiri

Magneettikentän optimointi, erityisesti magneettikentän sinimuotoisten ominaisuuksien optimointi. Tämä on erittäin kriittistä, ei vain kiinteän taajuuden induktiomoottorien tekemistä. Muuttuvan taajuuden induktiomoottorin synkroninen moottori on ratkaisevan tärkeä. Olen kerran tehnyt kaksi moottoria, joilla on erilainen suorituskyky, jotta vähentäisivät tekstiilikoneiden kustannuksia, tietysti tärkein asia on, että kaltevaa napaa ei ole, minkä seurauksena ilma -aukon magneettikentän sinimuotoinen epäjohdonmukaisuus on. Koska työ on nopeassa olosuhteissa, raudan kulutus on suhteellisen suuri, joten kahden moottorin menetys on erittäin suuri, ja lopuksi, joidenkin taaksepäin laskelman sarakkeiden jälkeen, koska moottorin raudan kulutus ohjausalgoritmin alla on yli 2 kertaa. Se muistuttaa myös sitä, että kun teet taajuuden muuntamisnopeutta säätelevää moottoria, sinun on kytkettävä ohjausalgoritmi sen tekemiseksi.

2.Erchease -magneettiheys

Perusteellisin tapa on tietää suuren raudan kulutuksen syy, onko magneettinen tiheys korkea vai taajuus on suuri vai paikallinen kylläisyys on liian vakava ja niin edelleen. Tietysti normaalin tavan mukaisesti, toisaalta on välttämätöntä arvioida todellisuus niin paljon kuin mahdollista simulaatiopuolelta, ja toisaalta prosessin koordinaatiotekniikka vähentää raudan ylimääräistä kulutusta. Yleisimmän tavan mukaan hyvien piin teräslevyn käyttöä eri sovellusskenaarioissa on parempi tuoteryhmä.

3.Optimoitu magneettinen piiri

Magneettikentän optimointi, erityisesti magneettikentän sinimuotoisten ominaisuuksien optimointi. Tämä on erittäin kriittistä, ei vain kiinteän taajuuden induktiomoottorien tekemistä. Muuttuvan taajuuden induktiomoottorin synkroninen moottori on ratkaisevan tärkeä. Olen kerran tehnyt kaksi moottoria, joilla on erilainen suorituskyky, jotta vähentäisivät tekstiilikoneiden kustannuksia, tietysti tärkein asia on, että kaltevaa napaa ei ole, minkä seurauksena ilma -aukon magneettikentän sinimuotoinen epäjohdonmukaisuus on. Koska työ on nopeassa olosuhteissa, raudan kulutus on suhteellisen suuri, joten kahden moottorin menetys on erittäin suuri, ja lopuksi, joidenkin taaksepäin laskelman sarakkeiden jälkeen, koska moottorin raudan kulutus ohjausalgoritmin alla on yli 2 kertaa. Se muistuttaa myös sitä, että kun teet taajuuden muuntamisnopeutta säätelevää moottoria, sinun on kytkettävä ohjausalgoritmi sen tekemiseksi.

4.Erchease -magneettiheys

Lisää rautaydin pituutta tai lisää magneettisen piirin magneettisen johtavuusaluetta magneettisen vuon tiheyden vähentämiseksi, mutta moottorin käyttämä raudan määrä kasvaa vastaavasti;

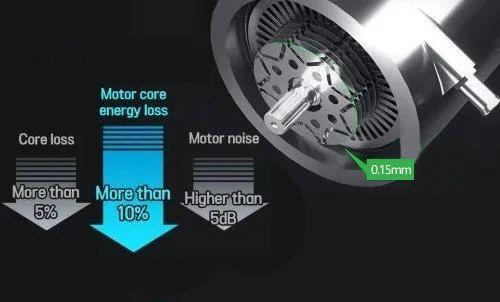

5. Pienennä rautasirun paksuus indusoidun virran menetyksen vähentämiseksi

Jos kylmävalssattua piiseräksistä käytetään kuumavalssatun piin teräslevyn sijasta, piiteräksen levyn paksuutta voidaan vähentää, mutta ohut rautaydinlevy lisää rautalasien lukumäärää ja moottorin valmistuskustannuksia.

6. Kylmäkerrattua piiseräksistä, joilla on hyvä magneettinen läpäisevyys, käytetään hystereesin menetyksen vähentämiseen

7.Korkea suorituskyvyn rauta sirueristyspinnoite

8. Lämpöhoito- ja valmistustekniikka

9. Jäännösjännitys rauta sirun koneistuksen jälkeen vaikuttaa vakavasti moottorin menetykseen, ja leikkaussuunta ja lävistysleikkausjännitys vaikuttavat suuresti raudan ytimen menetykseen piin teräslevyn machiningin aikana. Leikkaus piiteräksen levyn liikkuvaan suuntaan ja piin teräsrävistyslevyn lämmönkäsittely voi vähentää 10% - 20%: n menetystä.

Viestin aika: marraskuu-27-2023